Fachbeitrag

3D-Druck

01.04.22

Update digitale Fertigung 2020

Neueste Entwicklungen in der additiven und subtraktiven Fertigung

Die Entwicklungsgeschwindigkeit im Bereich der digitalen dentalen Fertigungstechnologien hat ein enormes Tempo angenommen. Während im Bereich der subtraktiven Verfahren bereits ein hohes Produktivitätsniveau mit optimalen Passungen erreicht ist, gewinnen additive Verfahren (3-D-Druck) zunehmend an Bedeutung. Aber auch Kombinationen aus verschiedenen Fertigungsverfahren zeigen enormes Potenzial, so beispielsweise die Verknüpfung des Lasersinterns mit der CNC-Bearbeitung oder aber die Kombination von digitaler Konstruktion und 3-D-Druck mit dem analogen Fertigungsweg der Keramikpresstechnik.

Additive Fertigung

Digitaler Einstückguss (Klammer-Modellguss)

Die Befestigung von Zahnersatz mit Hilfe von Klammern ist eine der ältesten Formen von Verankerungselementen [1]. Klammerverankerte Prothesen, welche auch als Einstückgussprothesen bezeichnet werden, sind eine sehr einfache Form des Zahnersatzes und zeigen eine große Variationsbreite, wodurch sie sehr universell einsetzbar sind [2]. Seit mehr als 100 Jahren sind klammerverankerte Prothesen eine probate Möglichkeit, um herausnehmbaren Zahnersatz gegen abziehende Kräfte, beispielsweise beim Sprechen oder Kauen, auf dem Kiefer in lagerichtiger Position zu halten und die Kaufkräfte möglichst gleichmäßig auf Restzähne und Weichgewebe zu verteilen. Dr. F. E. Roach schrieb 1930 im Journal of the American Dental Association [3]: „The clasp is the oldest and still is and probably will continue to be, the most practical and popular means of anchoring partial dentures“.

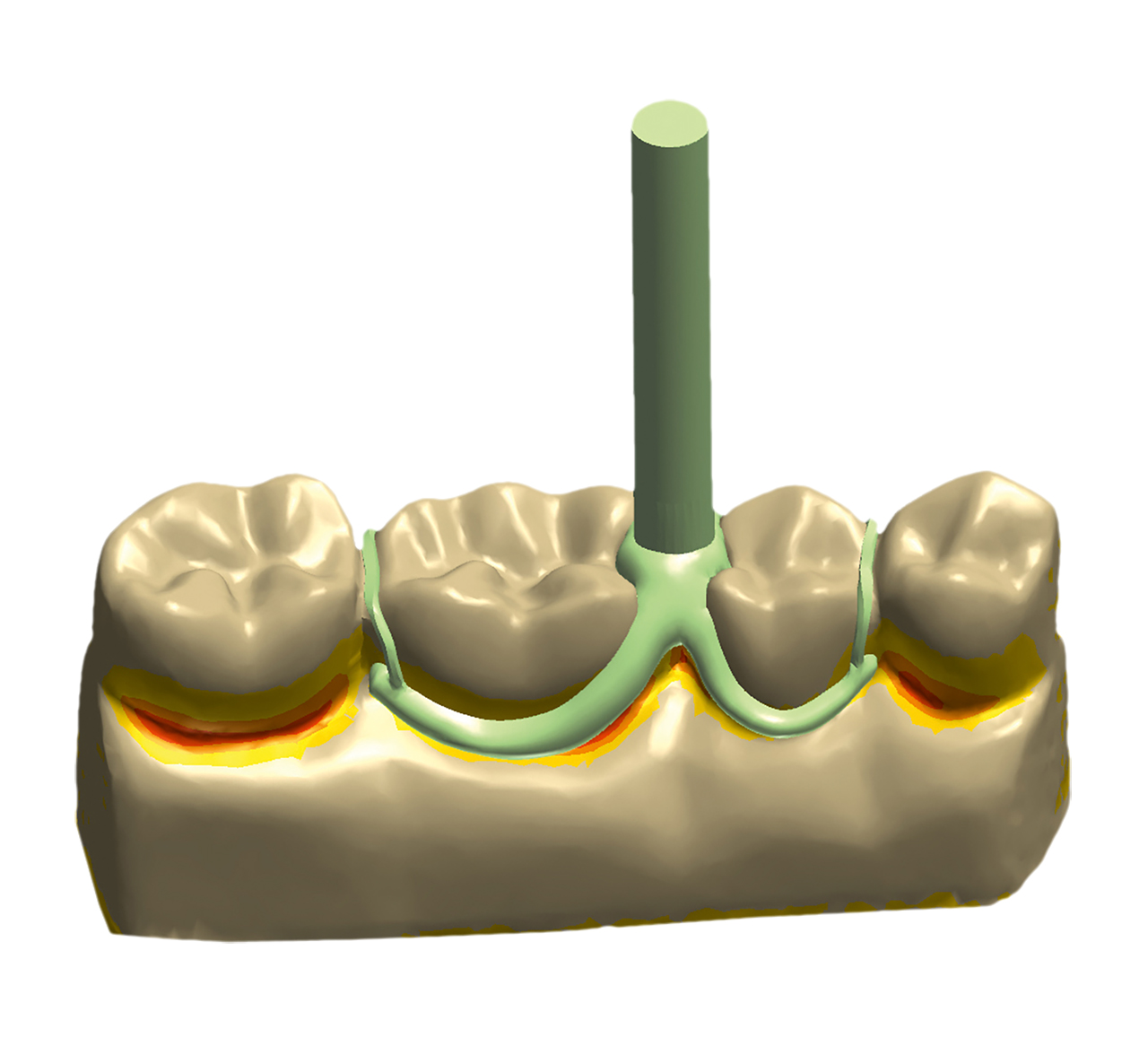

Die Einführung von digitalen Verfahren zur Herstellung von Zahnersatz, wie beispielsweise Computer Aided Design/Computer Aided Manufacturing (CAD/CAM) und Additive Fertigungstechniken, bieten die Möglichkeit, Einstückgussprothesen digital zu planen und anschließend subtraktiv mittels CNC-Fräsmaschinen oder additiv mittels 3-D-Drucker zu fertigen [4]. Dabei können indirekte und direkte Methoden differenziert werden. Beim indirekten Verfahren werden die Gerüste in Wachs oder Kunststoff gedruckt und anschließend in Lost-Wax-Technik mittels Gusstechnik hergestellt. Beim direkten Verfahren wird der CAD-Datensatz der Konstruktion mittels Lasersinter-Verfahren unmittelbar in die Co-Cr-Legierung umgesetzt [5, 6, 7]. Das letztgenannte Verfahren ist derzeit noch im Prototypen-Stadium. Aktuelle Publikationen sehen in der digitalen Fertigung mittels Lasersinter-Verfahren Vorteile in der Standardisierung, der verringerten Produktionszeit und dem einfachen Transfer von digitalen Daten. Derzeit wird die Wirtschaftlichkeit allerdings noch kritisch beurteilt [5, 8]. Um eine endgültige Empfehlung dieser Fertigungsweise auszusprechen, sind verschiedene wissenschaftliche Studien notwendig. Besonderes Augenmerk wird hierbei auf die Verankerungselemente (Klammern) gelegt, da diese aufgrund ihrer Halte- und Stützfunktion hohen mechanischen Belastungen ausgesetzt sind.

In einer In-vitro-Untersuchung wurde an der Poliklinik für Zahnärztliche Prothetik der LMU München die „mechanische Qualität gegossener versus lasergesinterter Klammern für Modellgussprothesen“ untersucht (Abb. 1 bis 7). Die Ergebnisse der Studie sind sehr vielversprechend und zeigen das hohe mechanische Potenzial von lasergesinterten Klammern.

Folgende Kernaussagen können auf der Basis der Studie getroffen werden [9]:

Die notwendigen initialen Klammerabzugswerte konnten sowohl von den gegossenen als auch von den lasergesinterten Klammern erreicht werden. Nach künstlicher Alterung zeigte sich bei den lasergesinterten Klammern keine Abnahme der Retentionskraft (Abb. 8).

Die Fehlstellen waren bei den lasergesinterten Klammern insgesamt kleiner und homogener verteilt als bei den gegossenen Klammern (Abb. 9).

Im Langzeitverhalten zeigten lasergesinterte Klammern deutliche Vorteile gegenüber den gegossenen Klammern und somit eine mehr als doppelt so hohe Überlebenswahrscheinlichkeit. Ein Grund dafür könnte in der besseren Gefügequalität der lasergesinterten Klammern liegen (Abb. 10).

Digitale Presstechnologie

Einen neuen Ansatz im Bereich der Presskeramik bietet die Firma Dekema (Freilassing) mit dem innovativen trix-System. Dabei werden die Vorteile der digitalen Konstruktion mit der unschlagbaren Effizienz der bewährten Presskeramik-Technologie kombiniert. Das System bildet den kompletten Press-Workflow digital ab, vom Aufwachsen bis zum Pressen. Am Beispiel einer Patientenarbeit werden die Arbeitsschritte nachfolgend erklärt.

1. Einscannen und CAD-Konstruktion

Die digitale Erfassung der Mundsituation kann entweder direkt mittels Intraoralscanner oder indirekt über das Einscannen eines Meistermodells nach analoger Abformung erfolgen (Abb. 11 und 12). Die digitale Presstechnologie ist für beide Erfassungsmethoden geeignet. Die digitale Konstruktion der Teilkronen erfolgt hocheffizient mit den üblichen CAD-Software-Tools (Abb. 13).

2. Automatisches Erstellen der Presskanäle und der Platzhalter

Nach Auswahl der zu pressenden Objekte aus dem jeweiligen CAD-System konstruiert trix CAD automatisch das komplette Wax-up inklusive der Platzhalter für bis zu drei Stempel, um bis zu drei, auch verschiedenfarbige, Presspellets in einem Vorgang zu verpressen (Abb. 14 bis 16). trix CAM berechnet das Schichtmuster und schickt es an den Dekema trix print 3-D-Drucker.

3. 3-D-Druck mit dem Dekema trix print 3-D-Drucker

Das geslicten Schichtdaten werden auf die Grundplatte des trixpress-Muffelsystems gedruckt. Das zugehörige, druckbare Burnout-Material trix Cast kommt ebenfalls aus dem Hause Dekema (Abb. 17 bis 18).

4. Einbetten und Pressen

Anschließend an den 3-D-Druckprozess erfolgt das Reinigen und Härten der Bauteile sowie das Einbetten in der trixpress-Muffel (Abb. 19 und 20). Nach dem Aufheizen im Vorwärmofen und dem rückstandsfreien Ausbrennen wird die Presskeramik in die Muffel eingesetzt und üblicherweise mit den trixpress-Stempeln verpresst (Abb. 21). Das projektspezifische Pressprogramm wurde dafür bereits vom trix CAM zum Austromat 654i gestreamt. Alternativ können die Daten auch per USB-Stick übertragen werden.

5. Ausarbeiten und Glasieren

Nach dem Pressvorgang werden die Teilkronen mit den bekannten Schritten finalisiert. Es gibt hierbei keinerlei Unterschied zu den Verfahrensschritten des analogen Workflows. Wird im komplett digitalen Workflow gearbeitet, so ist es empfehlenswert, die Scandaten der Kiefer mittels eines 3-D-gedruckten Modells abzubilden, sodass man damit sowohl die Passung als auch die approximale und okklusale Kontaktsituation überprüfen kann. Mittels Malfarben- und Glasurmassebrand wird die Herstellung der Teilkronen abgeschlossen (Abb. 22 und 23).

Graphische 3-D-Modelle (3D medical print)

Eine Reihe von intraoralen 3-D-Scannern bietet mittlerweile die Möglichkeit, neben den Oberflächendaten auch die Farbinformationen digital zu erfassen. Dateiformate sind beispielsweise PLY-, OBJ- oder VRML-Dateien. Mittels Polyjet-Technologie ist es möglich, diese Daten in physische Modelle umzusetzen. Die Farbinformation ist dabei geometriebezogen, das heißt, die zweidimensionale Farbinformation ist der 3-D-Oberfläche eindeutig zugeordnet (Abb. 24 und 25). Mittels Modelbuilder Software wird ein virtuelles Farbmodell generiert, welches anschließend mittels Multimaterial-3-D-Druck (Polyjet-Technologie, Stratasys, Rheinmünster) in ein physisches Farbmodell umgesetzt wird (Abb. 26). Da die Übertragung von Farbinformationen mittels analoger Abformung nicht möglich ist, bilden graphische 3-D-Modelle eine wirkliche „Killerapplikation“. Die Datengenerierung und Herstellung der Modelle sind nur im digitalen Workflow möglich. Es werden hier zukünftig neue Möglichkeiten entstehen, die insbesondere bei der Herstellung von hochästhetischem Zahnersatz enorme Verbesserungen und Erleichterungen bringen können.

VarseoSmile Crownplus – 3-D-Druck von permanenten Einzelzahnversorgungen (Bego)

Seit Februar 2020 bietet Bego weltweit erstmals die Möglichkeit, Einzelzahnversorgungen mittels 3-D-Druck aus einem keramisch gefüllten Hybridmaterial herzustellen. Mit der Bego VarseoSmile Crownplus können Einzelzahnkronen, Inlays, Onlays und Veneers im additiven Verfahren hergestellt werden. In wissenschaftlichen Studien wurde das Material umfangreich untersucht und zeigte dabei hervorragende Ergebnisse. Insbesondere wurden dabei die Bruchlast (initial und nach artifizieller Alterung), die Abrasionsbeständigkeit, die Langzeitstabilität der Zementierung, die Löslichkeit und die Zytotoxizität untersucht[10]. Besonders interessant erscheint die Herstellung im Bego Varseo XS, einem preisgünstigen hochauflösenden DLP-3-D-Drucker mit hervorragender Detailauflösung (Abb. 27). Auf der Bauplattform können bis zu 20 Einzelzahnrestaurationen gedruckt werden. Der Drucker ist netzwerkfähig und erlaubt so einen schnellen und unkomplizierten Datenaustausch zum PC. Nach dem Druckvorgang (Abb. 28) erfolgt die Reinigung mittels Ethanol und anschließendem Abstrahlen mit Glanzperlen (zum Beispiel Perlablast micro). Danach werden die Restaurationen im Bego Otoflash Blitzlichtgerät nachpolymerisiert. Da die Oberfläche der gedruckten Restaurationen sehr glatt und homogen ist, beschränkt sich das Ausarbeiten auf ein Glätten der Oberfläche mit anschließender Politur (Abb. 29 und 30). Alternativ können die endpolymerisierten Restaurationen mittels handelsüblicher Kompositmalfarben individualisiert werden (Abb. 31). Die Befestigung von Bego VarseoSmile Crownplus–Restaurationen erfolgt mit selbstadhäsiven Zementen (zum Beispiel RelyX Unicem, 3M, Seefeld) oder mit Kompositzementen mit Primer (zum Beispiel Variolink Esthetic DC und Monobond Plus). Das VarseoSmile Crownplus–Hybridmaterial ist in sieben Farben (A1, A2, A3, B1, B3, C2 und D3) verfügbar.

3-D-Druck von Zirkonoxid (Lithoz)

Beispiel: 3-D-gedruckte Seitenzahnkrone

Anhand einer Unterkiefermolarenkrone soll der aktuelle Stand der Technik im dentalen 3-D-Druck von Zirkonoxid dargestellt werden. Nach der Digitalisierung der Kiefer und der anschließenden CAD-Konstruktion erfolgt die Fertigung der vollanatomischen Krone mittels Lithography-based-Ceramic-Manufacturing(LCM)-Technologie von Lithoz (Wien, Österreich). Das LCM-Verfahren basiert auf dem Maskenbelichtungsverfahren (= Digital Light Processing (DLP)) (Abb. 32). Dabei wird ein photosensitiver Keramikschlicker selektiv ausgehärtet, wobei ein besonders hoher Füllgrad und eine hohe Packungsdichte der Keramikpartikel im Grünling erreicht wird. Dies ist notwendig, um fehlerfreie und dichte Keramikbauteile herstellen zu können. Das Polymernetzwerk dient als Binder zwischen den Keramikpartikeln. Für dentale Anwendungen hat Lithoz den CeraFab 7500 Dental 3-D-Drucker (Abb. 33) entwickelt. Für die Herstellung der vollanatomischen Seitenzahnkrone wurde das Zirkonoxid LithaCon 3Y 230 (3 mol% yttria-stabilized zirconia, 3Y-TZP) als Rohmaterial verwendet. Der Druckvorgang dauerte für 20 Kronen circa sieben Stunden. Daraus ergibt sich eine Druckzeit von 21 Minuten pro Krone. Nach dem additiven Fertigungsprozess liegen die Kronen als „Grünling“ vor. Dieser enthält das organische Bindermaterial und muss daher im nächsten Schritt „entbindert“ werden (Abb. 34). Dieser Prozess erfolgt bei 1000° C über einen Zeitraum von mehreren Stunden. Dabei entsteht der sogenannte „Weißling“, welcher keinen Binder mehr enthält und bereits Sinterbrücken ausgebildet hat, sodass das Bauteil nicht mehr zerfallen kann (Abb. 35). Im Weißlings-Zustand erfolgt dann die individuelle Einfärbung durch Färbelösungen, wobei drei Varianten möglich sind: Tauchen der Krone in der Färbelösung, individuelles Einmalen der Krone mittels Pinsel und Färbelösung und die Kombination aus Tauchen und Einmalen (Abb. 36). Im Verlauf der Entwicklung hat sich die dritte Variante als ideal erwiesen. Dabei erfolgt die Grundcolorierung durch Tauchen, die individuelle Adaption erfolgt anschließend nach dem Tauchprozess durch verschiedene intensive Färbelösungen, insbesondere im Kronenrandbereich und im Inzisal- und Kauflächenbereich. Nach dem Einfärben ist es wichtig, dass die Kronen vor dem finalen Sinterprozess getrocknet werden. Dies erfolgt idealerweise unter einer Infrarotlampe. Der Sinterprozess erfolgte bei 1600° C. Die Aufheizrate betrug 8° C/min, bei einer Haltezeit auf Endtemperatur von zwei Stunden. Die Abkühlrate betrug 8° C/min bis auf 500° C. Anschließend Abkühlen auf Raumtemperatur. Zum Finalisieren der Kronenrestaurationen wird jeweils ein Malfarben- und ein Glasurmassebrand durchgeführt. Dieser erfolgt bei einer Temperatur von 770° C. Im dargestellten Fall wurden dafür die IPS e.max Ceram Malfarben verwendet (Abb. 37).

Zur additiven Fertigung der Krone mittels Lithoz LCM-Verfahren wurde ein 3Y-TZP Material (3 mol% Y2O3) verwendet. Dieses klassische Zirkonoxid ist normalerweise zur Herstellung von Kronen- und Brückengerüsten vorgesehen, welche manuell mit einer keramischen Verblendung aus Silikatkeramik beschichtet werden. Die Transluzenz dieser Gerüst-Zirkonoxide ist daher niedrig. Trotzdem kann mit dem LCM-Verfahren auch bei vollanatomischen Kronen eine ansprechende Ästhetik erzielt werden. Die sehr gute Wiedergabe der scharfkantigen Kronenränder sowie die exakte Wiedergabe der Kauflächen mit scharfer und natürlicher Darstellung der Fissuren fielen besonders ins Auge. Da bei der subtraktiven Bearbeitung immer eine Kronenrandverstärkung notwendig ist und aufgrund des endlichen Durchmessers der Fräser die Kauflächenfissuren immer gerundet dargestellt werden, erweist sich die additive Fertigung hier als vorteilhaft (Abb. 38).

Hybridfertigung

(Datron – Concept Laser – Follow-Me!)

Als Hybridfertigung bezeichnet man in der Digitalen Dentaltechnolgie die Kombination von additiven und subtraktiven Fertigungsschritten. Das Ziel ist dabei, die hohe Effizienz der additiven Fertigung mit der Präzision der CNC-Frästechnik zu vereinen. Die mittels Hybridverfahren hergestellten Produkte zeigen eine verbesserte Oberflächenstruktur, eine höhere Passgenauigkeit bei gleichzeitig reduzierten Kosten (Abb. 39). Die Datron AG (Mühltal) arbeitet seit mehr als acht Jahren an der Umsetzung dentaler Fertigungsprozesse mittels Hybridtechnologie. Eine dafür gebildete Kooperation zwischen der Datron AG, der Concept Laser GmbH (Lichtenfels) und der Follow-Me! Technology Group (München) verfolgt das Ziel, durch eine intelligente Vernetzung den Hybrid-Workflow mit Standardmaschinen abbilden zu können.

Einen wesentlichen Bestandteil der Hybridfertigung bildet die Übergabe des Nullpunktes vom additiven Prozess an die CNC-Fräsmaschine. Dazu werden beim Lasersintern auf der Bauplattform drei Messpins mitgebaut, welche in der Datron D5 Fräsmaschine mittels eines eigens für den Hybridfertigungsprozess entwickelten taktilen Infrarot-Messtaster (Abb. 40 und 41) detektiert werden und somit in der Fräsmaschine exakt die Position der lasergesinterten Bauteile bestimmt werden kann. Die Korrekturwerte werden direkt in der Maschine verrechnet, sodass keine erneute CAM-Berechnung notwendig ist. Da die Bauteile zur Nachbearbeitung fest auf der Plattform bleiben (keine Aufnahme über Gitterstruktur), wird eine bestmögliche Positioniergenauigkeit mit größtmöglicher Präzision gewährleistet. Bei Implantat-Suprastrukturen erfolgt die Bearbeitung des Schraubensitzes von der Basalseite aus über den Schraubenkanal durch spezielle Formfräser. Die Herstellkosten können, je nach Produktionsmenge, im Bereich zwischen 30 und 50 Prozent reduziert werden.

Subtraktive Fertigung

Ivotion – Hochinnovativer Rohling zur Herstellung von Totalprothesen

Die Versorgung des zahnlosen Patienten mittels Totalprothesen ist nach wie vor ein wesentlicher Bestandteil der zahnärztlichen Prothetik. Moderne digitale Fertigungstechnologien bieten seit Kurzem die Möglichkeit, auch Totalprothesen digital herzustellen. Daraus ergibt sich eine Reihe von Vorteilen, insbesondere im Hinblick auf materialtechnische Eigenschaften des Zahnersatzes. Zusätzlich werden durch die Anwendung digitaler Techniken neue Behandlungskonzepte und Abläufe möglich, die eine Reduktion der Patientensitzungen in der Zahnarztpraxis ermöglichen. Seit einigen Jahren bieten daher verschiedene Hersteller die Möglichkeit, Totalprothesen digital herzustellen. Dabei unterscheiden sich die Herangehensweisen und die Umsetzung erheblich. So ist eine Einteilung der Systeme nach der Art des Herstellungsweges ebenso möglich, wie eine Einteilung nach der Art des Behandlungsablaufes.

Ein besonders interessanter Ansatz wurde dieses Jahr von Ivoclar Vivadent beim Chicago Midwinter Meeting vorgestellt – das Ivotion Denture System. Es handelt sich dabei um eine monolithische Ronde zur subtraktiven Bearbeitung mittels CAD/CAM-Technik. Das Besondere an diesem hochinnovativen Rohling besteht darin, dass er beide Prothesenanteile, also den Gingivabereich und den Bereich der Zähne, in einer Rohlingsgeometrie verbindet (Abb. 42). Der eigentliche Trick liegt darin, dass der Übergang zwischen den beiden Schichten die sogenannte „Shell-Geometry“ aufweist (Abb. 43). Diese ist wie die Außenfläche einer Muschel geformt und definiert den Übergang zwischen Zahn- und Prothesenbasismaterial. Damit ist es möglich, einen natürlichen Übergang zwischen den Zähnen und Prothesenbasis im rein subtraktiven Verfahren herzustellen (Abb. 44). Die Prothese wird nach der CAD-Konstruktion direkt aus dem Rohling herausgefräst ohne dass zusätzliche Schritte, wie beispielsweise ein Einkleben der Prothesenzähne, notwendig sind.

Es ergeben sich dadurch eine Reihe von Vorteilen:

Hohe Effizienz aufgrund des zweischichtigen Rohlings

Hohe Materialgüte aufgrund der industriellen Rohlingsherstellung

Hohe Formvariabilität bei den Zahnformen

Der Rohling ist für folgende Indikationen geeignet:

Einzel-Totalprothesen

(Ober- oder Unterkiefer)

Totalprothesen

(Ober- und Unterkiefer)

Duplikat-Totalprothesen

Immediat-Totalprothesen

Coverdenture auf zwei Attachments

Ivotion kombiniert bewährtes hochvernetztes PMMA-Zahnmaterial mit hochwertigem Prothesenbasismaterial. Der innovative Herstellprozess ermöglicht den direkten chemischen Verbund der beiden Materialien und führt so zu einer spannungsfreien monolithischen Scheibe mit einem homogenen Übergang. Das bedeutet eine durchgehend hohe Festigkeit. Die Ronde wird mit einem Durchmesser von 98,5 mm und einer Dicke von 38 mm angeboten und ist in den Zahnfarben A1, A2 und A3 verfügbar. Ergänzt wird Ivotion durch die Zahnfleischfarben Preference und Pink-V.

Ausblick

Additive Verfahren haben den wesentlichen Vorteil, dass die Eigenschaften der Bauteile während des Bauprozesses beeinflusst werden können. Dies betrifft sowohl die mechanischen als auch die ästhetischen Eigenschaften eines Bauteiles. Bei subtraktiven Verfahren hingegen sind diese Charakteristika bereits mit der Herstellung des Fräsrohlings determiniert. Dies erlaubt dem 3-D-Druck enorme Freiheiten schon beim Design-Prozess. Andererseits sind die Präzision und die Effizienz der subtraktiven Bearbeitung extrem hoch, sodass die Kombination aus beiden Fertigungstechniken äußerst sinnvoll erscheint. Dann gibt es die Bereiche, in denen die klassischen analogen Verfahren in ihrer Wirtschaftlichkeit unschlagbar sind, wie beispielsweise die Keramik-Press-Technologien. Auch hier ist die Verknüpfung mit digitalen Arbeitsschritten äußerst sinnvoll. Übertragen auf die additive Herstellung von keramischem Zahnersatz werden zukünftig völlig neue Ansätze zur naturidentischen Herstellung von Zahnersatz und Ersatzzähnen möglich sein. Eine in Zukunft möglich scheinende digitale Erfassung der dreidimensionalen Zahnschichtung mittels NIRI-Technologie könnte zusammen mit Zahnstrukturdatenbanken die Grundlage dieser Technik [11, 12, 13] bilden. Additive Technologien, wie das Lithoz LCM-Verfahren, sind die idealen Fertigungswege, um dieses Ziel zu erreichen. Gradienten-Technologien können dabei individuell auf die Restaurationsgeometrien angepasst werden und bieten ungeahnte gestalterische Freiheiten im dreidimensionalen Raum, welche durch herkömmliche Technologien nicht möglich sind.

Literaturverzeichnis

[1] Lehmann KM, Hellwig E: Einführung in die zahnärztliche Propädeutik Vol. 9. Aufl. München, Jena: Urban & Fischer Verlag 2002: 314

[2] Stark H: Ist die Modellgussprothese adäquater Zahnersatz für den älteren Menschen? Quintessenz 2005; 56 (4): 367--373

[3] Roach FE: Principles and essentials of bar clasp partial dentures. J Am Dent Assoc 1930;17:124–38.

[4] Schweiger J, Kieschnick A: CAD/CAM in der digitalen Zahnheilkunde.Teamwork Media 2017

[5] Alifui-Segbaya F, Williams RJ, George R: Additive manufacturing: A Novel Method for Fabricating Cobalt-Chromium Removable Partial Denture Frameworks. Eur J Prosthodont Restor Dent 2017; 25(2):73--78

[6] Laverty DP, Thomas MBM, Clark P, Addy LD: The use of 3D Metal Printing (Direct Metal Laser Sintering) in Removable Prosthodontics. Dent Update 2016; 43(9):826--835

[7] Lima JM, Anami LC, Araujo RM, Pavanelli CA: Removable partial dentures: use of rapid prototyping. J Prosthodont. 2014; 23(7): 588--591

[8] Van Zeghbroeck, L, Boons E: Evaluation of technicians working time in the fabrication of removable partial dentures: Cad/Cam versus tradition. In: 14th Biennal meeting of the International College of Prosthodontics. 2011; 63--63

[9] Schweiger J, Güth JF, Erdelt KJ, Edelhoff D, Schubert O: Internal porosities, retentive force, and survival of cobalt-chromium alloy clasps fabricated by selective laser sintering. J Prosthodont Res 2019 Oct 31. Pii: S1883-1958(19)30138-0.doi:10.1016/j.jpor.2019.07.006.[Epub ahead of print]

[10] https://www.bego.com/de/3d-druck/materialien/varseosmile-crown-plus/wissenschaftliche-untersuchungen (Zugriff am 23.09.2020)

[11] Schweiger J, Beuer F, Stimmelmayr M, Edelhoff D, Magne P, Güth JF: Histo-anatomic 3D printing of dental structures. BrDentJ 2016; 221(9): 555-560

[12] Schweiger J. Method, Apparatur and Computer Program for Producing a Dental Prosthesis. US8,775,131,B2 (2011)

[13] Schweiger J. Method, Apparatur and Computer Program for Producing a Dental Prosthesis. EP 2 363 094 B1 (2011)

Fachbeitrag

Weitere Beiträge zum Thema